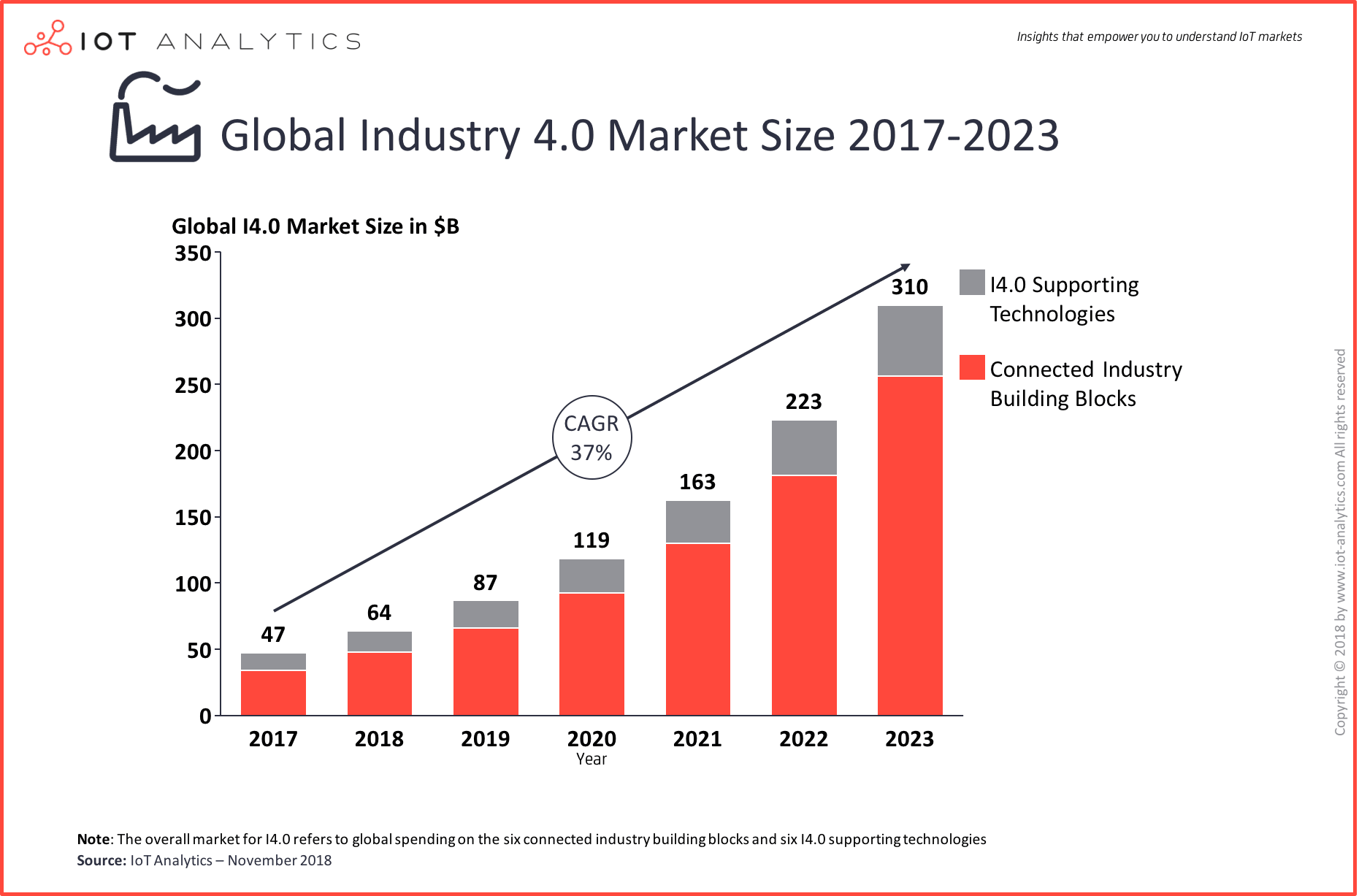

Мировой рынок продуктов и услуг для «Индустрии 4.0» в ближайшие годы будет расти в среднем на 37% в год. Российские промышленные предприятия пока не торопятся вкладываться в новые технологии – более половины из них выделяют на ИТ-проекты не более 1% от прибыли. Тем не менее, говорить о том, что цифровизация промышленности в России совсем не началась, было бы несправедливо. Крупнейшие предприятия уже разработали соответствующие планы и планомерно движутся по пути их выполнения.

Мировой рынок

По данным опубликованного в конце 2018 г. исследования Industry 4.0 & Smart Manufacturing компании IoT Analytics, 2018-2023, в 2018 г. рынок продуктов и услуг «Индустрии 4.0» составил $64 млрд. К 2023 г. он увеличится до $310 млрд. Среднегодовые темпы роста (CAGR) составят 37%. Авторы проанализировали развитие 6 основных направлений (аппаратные средства, связь, облачные платформы и аналитика, приложения, кибербезопасность, системная интеграция) и 6 технологий (3D-печать, дополненная и виртуальная реальность (AR&VR), роботы, машинное зрение, дроны и беспилотники, самоходные транспортные средства (SDVs)) в 7 регионах (Северная Америка, Европа, Азия, Ближний Восток и Африка, Океания, Южная Америка и другое).

Мировой рынок «Индустрии 4.0» 2017-2023

Источник: IoT Analytics, 2018

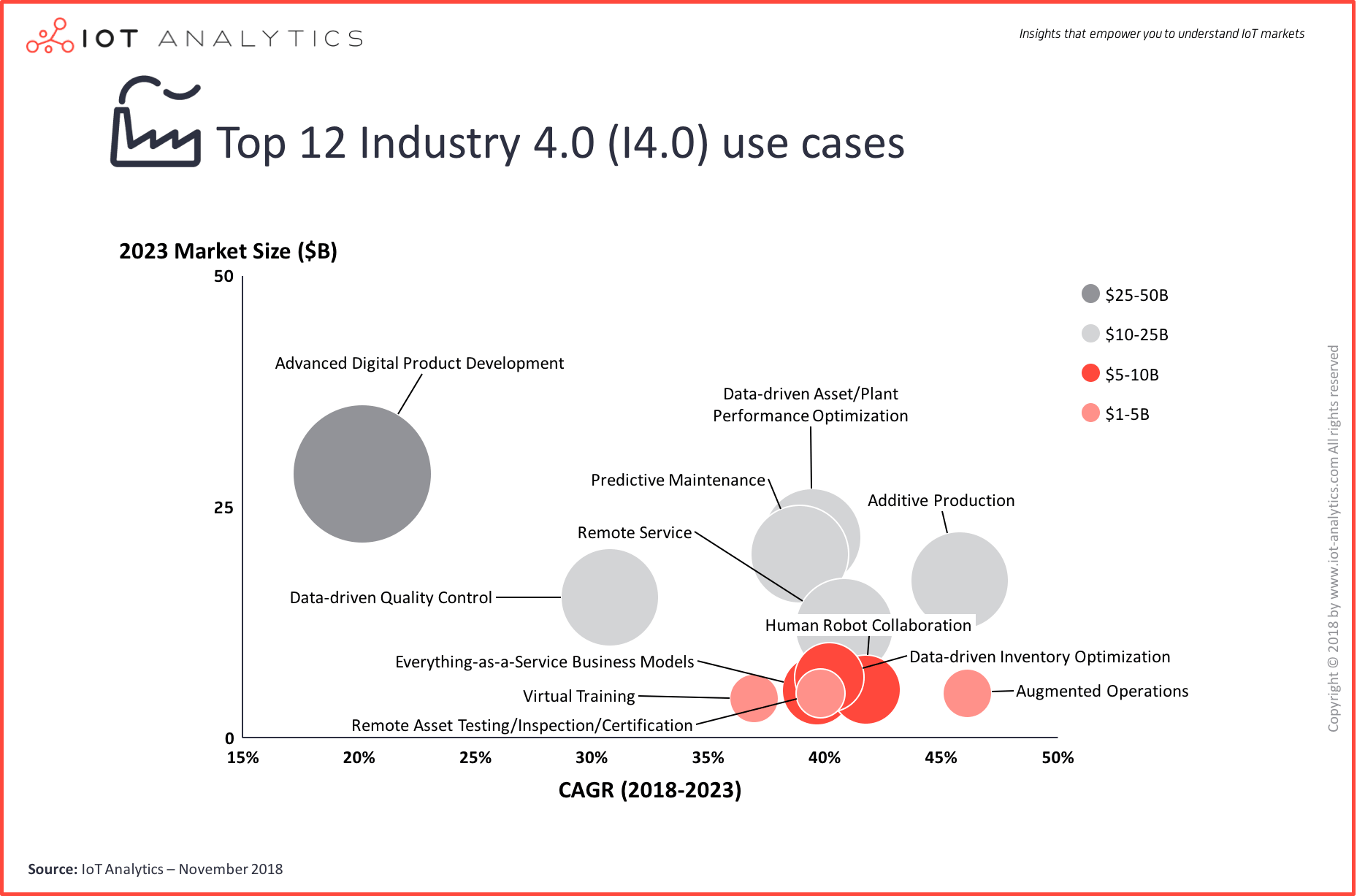

По словам Мэтью Вопата, ведущего эксперта IoT Analytics по промышленному интернету вещей, наиболее активно компании используют 3D-печать, AR/VR и цифровых двойников для сокращения затрат на разработку и времени вывода продукта на рынок. Далее по популярности идут контроль качества, прогнозирование техобслуживания и ремонтов, оптимизация производственных активов на основе анализа данных.

Топ-12 направлений «Индустрии 4.0»

Источник: IoT Analytics, 2018

В настоящее время лидером развития «Индустрии 4.0» считается Германия. Правительство страны рассчитывает, что первые по-настоящему цифровые предприятия появятся в ней уже в 2021–2022 гг., благодаря чему производительность труда вырастет на 18%. В соответствии с утвержденной правительством программой, к 2025 г. Германия должна стать крупнейшим поставщиком технологий «Индустрии 4.0», а к 2035 г. внедрить на большинстве предприятий «умные» сети, мобильные решения, телемедицинские технологии, а также современные системы автоматизации производства, такие как системы цифрового проектирования и моделирования, 3D-печать и роботов.

Однако, по мнению Дмитрия Пескова, директора направления «Молодые профессионалы» Агентства стратегических инициатив, на самом деле «Индустрия 4.0» – это программа продвижения на мировых рынках Siemens, SAP и еще десятка компаний. «Она вообще не про цифровую трансформацию экономики Германии, которая еще даже не начиналась. Если вы посмотрите на их внутренние отчеты по степени цифровизации, там будут совершенно другие цифры, – заявил он на Петербургском цифровом форуме. – Как вы думаете – они объявили эту программу для того, чтобы все пошли за ними, стали конкурировать и обыграли немцев? Или они указали другим такой путь, чтобы самим остаться мировыми лидерами?».

В США активно развивается промышленный интернет – в 2014 г. компании General Electric, Cisco, AT&T, IBM и Intel создали консорциум Industrial Internet Consortium, в 2017 г. к ним присоединилась SAS. Цель консорциума – «оказывать содействие в подключении и оптимизации ресурсов, операций и данных в целях раскрытия ценностей бизнеса во всех отраслях промышленности». Правительство США ежегодно инвестирует в исследования, связанные с киберфизическими системами, более $100 млн. Кроме того, совместно с частными компаниями оно участвует в исследовательских работах по таким направлениям, как здравоохранение, транспорт, умный город, безопасность энергосистем.

В 2015 г. в Китае была принята программа «Китайское производство 2025» (или «Сделано в Китае 2025», Made in China 2025), основным направлением которой стало создание «умного» производства, которое позволит превратить страну «из державы-производителя в сильную производственную державу». Главная цель программы – вывод промышленности страны на качественно новый уровень, импортозамещение и экспорт новейших технологий. Китайское правительство планирует, что к 2025 г. доля китайских производителей на внутреннем рынке составит 70%, а эксплуатационные затраты, производственные циклы и процент брака сократятся на 50%. Страна станет мировым лидером в производстве электромобилей, аэрокосмической отрасли, робототехнике, развитии искусственного интеллекта и в других передовых направлениях. К слову, именно эта программа стала одной из причин торговой войны, развернувшейся между КНР и США.

В 2016 г. в Японии было создано несколько групп, в состав которых вошли ученые, представители правительства и бизнес-сообщества. Они занимаются вопросами изменения бизнес-моделей, конкуренции, защиты прав интеллектуальной собственности, применения технологий «Индустрии 4.0» в различных сферах бизнеса. В стране уже реализовано несколько крупных проектов. Например, внедрение системы автоматического контроля работы оборудования (промышленный интернет) в Omron, системы изготовления одежды по индивидуальному заказу в Seiren, системы прогнозирования неисправностей кондиционеров на основе обработки данных в режиме реального времени в Daikin. По оценкам экспертов JETRO, японской организации содействия внешней торговле, наиболее перспективными рынками услуг и инфраструктуры, связанными с «Индустрией 4.0», являются услуги по обработке больших данных, облачные вычисления, искусственный интеллект, финтех, интернет вещей и средства межмашинного взаимодействия, sharing-экономика.

Российский рынок

Россия тоже не осталась в стороне от мирового тренда модернизации промышленного производства. В нашей стране разработана дорожная карта «Технет» (передовые производственные технологии) Национальной технологической инициативы, которой предусмотрено развитие «сквозных технологий», таких как цифровое проектирование и моделирование, новые материалы, 3D-печать, CNC-технологии, «умные» сенсоры, промышленные роботы; информационные системы управления предприятием, большие данные и промышленный интернет. Благодаря этому, по расчетам Минпромторга, к 2024 г. производительность труда должна вырасти на 30%, а доля оборудования в экспорте – увеличиться с 8 до 13%.

Пока же, согласно данным исследования, обнародованного в июле 2018 г. Минпромторгом и «Цифра», российские промышленные предприятия по большей части не готовы к цифровизации. Затраты более половины из опрошенных 200 средних и крупных компаний, работающих в основном в сегменте станкостроения и тяжелого машиностроения, на развитие ИТ-инфраструктуры не превышают 1% от прибыли. Более 5% они только у 6% респондентов. В 61% компаний пока нет должности директора по инновациям, в 33% этим вопросом занимаются несколько человек, и лишь в 6% такая должность существует.

Спрос на решения для «Индустрии 4.0» пока остается невысоким. По мнению Сергея Кондакова, руководителя направления IoT-решений ГК «Ай-Теко», все упирается в то, что законодательная и нормативно-правовая база не успевают за технологиями. «Сейчас на многих предприятиях и во многих отраслях документы и нормативные акты в области индустриального интернета вещей только начинают рассматриваться. Это является ключевым блокирующим фактором для развития технологий в «Индустрии 4.0», – говорит он.

Тем не менее, утверждать, что цифровизация промышленности в России совсем не началась, было бы несправедливо. Крупнейшие предприятия уже разработали соответствующие планы и планомерно движутся по пути их выполнения. «Они понимают, что должны соответствовать требованиям и современным тенденциям глобального рынка, одним из ключевых трендов которого сегодня является концепция «Индустрии 4.0». Поэтому спрос на цифровые технологии с каждым годом растет – вслед за лидерами рынка, все больше промышленных игроков инвестируют в это деньги и реализуют проекты по цифровизации», – считает Игорь Зельдец, директор по комплексным продажам «Крок». Он отмечает интерес к решениям на основе интернета вещей, ассистинговой реальности, VR-тренажерам для промышленной безопасности, беспилотникам для индустриальных инспекций, носимым устройствам для производственного персонала. «Например, только по «умной каске» мы уже запускаем пять пилотных проектов в промышленности», – отмечает Игорь Зельдец. Кроме того, по его словам, качественно изменился и сам спрос: предприятия постепенно приходят к осознанию необходимости внедрения инноваций не только для решения каких-то узкоспециализированных задач производства, но и для управления всей цепочкой создания ценности, взаимодействия с потребителями и поставщиками.

Например, госкорпорация Ростех внедрила на производственном комплексе «Салют» Объединенной двигателестроительной корпорации систему мониторинга оборудования «Диспетчер». Она позволяет в режиме реального времени контролировать состояние и степень загрузки оборудования, управлять его работой. В ходе проекта был создан цифровой двойник цеха – 3D-модель, на которой визуализировано все оборудование и его параметры.

На Лебединском и Михайловском горно-обогатительных комбинатах компании «Металлоинвест» на смену более чем 100 производственным и управленческим системам пришла SAP S/4HANA. Работать с ней будет более 4000 пользователей. В ходе проекта на основе принципов «Индустрии 4.0» реализовано более 3 000 организационных изменений, трансформировано 18 функциональных направлений, кардинально перестроены процессы ремонта, закупок и сбыта, производства и логистики.

Магнитогорский металлургический комбинат (ММК) будет строить «цифровой завод» при поддержке Oracle. Одним из ключевых проектов станет внедрение системы управления материальными потоками кислородно-конверторного (ККЦ) и листопрокатных цехов (ЛПЦ) ММК. Мониторинг, управление и учет этих потоков будет осуществляться в цифровом виде в режиме онлайн с идентификацией не только металлической основы и продукции из нее, но и учетом всех ресурсов, отходов и так далее. Для этого надо будет создать информационную модель всего жизненного цикла продукции: начиная от жидкой стали в ККЦ и заканчивая готовой продукцией в ЛПЦ и ее отгрузкой потребителям. Кроме того, на предприятии появится «электронная пломба», с помощью которой можно будет в режиме онлайн проверять соответствие загруженной в вагон продукции и сопроводительных документов.

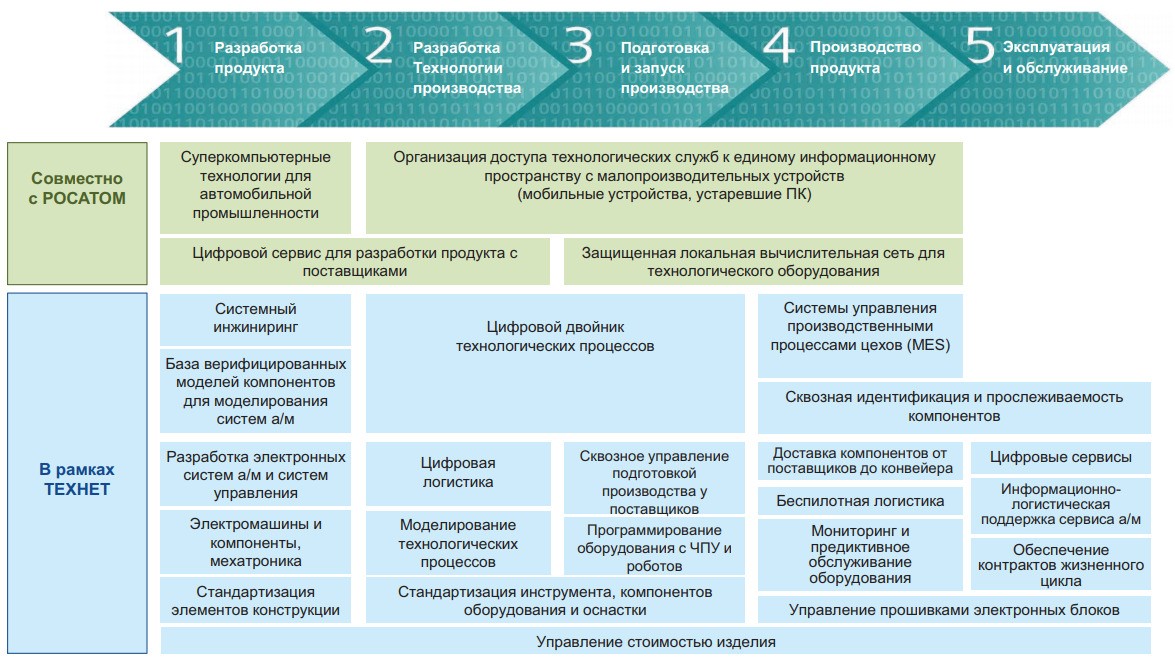

КАМАЗ разработал стратегию перехода к цифровому производству еще в 2006 г. В июне 2017 г. КАМАЗ подписал соглашение о сотрудничестве и партнерстве с Siemens. В 2018 г. в компании был проведен тест на готовность к такому переходу, по итогам которого был сформирован сценарий, состоящий из трех этапов. На первом этапе продолжительностью 1,5 года будет цифровизирован финишный сборочный конвейер. В результате можно будет точно сказать, из каких деталей собран автомобиль, какие программы в нем установлены, на каких стендах он прошел испытания, кто выполнял технологические операции. На втором этапе планируется обеспечить прозрачность всех остальных производств КАМАЗа и его поставщиков. На третьем – объединить в единое информационное пространство все подразделения компании и ее поставщиков к предоставлению множества внешних и внутренних цифровых сервисов.

Цифровая трансформация КАМАЗ

Источник: КАМАЗ, 2018

Стратегией развития КАМАЗа до 2020 г. также предусмотрена роботизация производства – в ней должно появиться более 900 роботов и робототехнических комплексов. Начать предполагается с самых опасных видов работ, таких как сварка, литейное и кузнечное производство, окраска, холодная штамповка и сборка.

Кроме того, крупнейшие российские компании предпринимают попытки выйти на международный рынок с инновационными решениями, заточенными под потребности крупных промышленных предприятий. Так на Петербургском международном экономическом форуме «Газпром нефть» и компания «Цифра» договорились о создании совместного предприятия, которое займется разработкой цифровых сервисов для решения задач интегрированного планирования, операционного планирования и учета на НПЗ, мониторинга и контроля качества продукции. Решения предназначены для российских и зарубежных компаний нефтегазовой и химической индустрий. «Бизнес стал понимать, что экстенсивные пути развития практически исчерпаны. Новые возможности для снижения издержек лежат только на пути выявления скрытых связей в работе производственных систем, управления системами не по учебнику, а на основе реальных условий эксплуатации, обслуживанию на базе точных данных и цифровых моделей», – говорит Валерий Милых, руководитель группы IoT ГК Softline.

Поделиться

Поделиться